THERMISCHE SPRITZSCHICHTEN (TSCs)

Metallographische Präparationsmethoden nach Material

In diesem Leitfaden finden Sie Hinweise, wo Sie bei der metallografischen Präparation und Analyse von thermisch gespritzten Beschichtungen beginnen sollten. Er enthält Tipps, wie Sie die besten Ergebnisse für Ihre metallografische Anwendung erzielen.

Was ist bei der Arbeit mit thermisch gespritzten Schichten (TSC) zu beachten

Die Bestandteile des Substrats und der Beschichtung sowie der Herstellungsprozess können unterschiedlich sein. Diese Unterschiede können sich auf die für die Probenpräparation verwendeten Produkte auswirken (Trennen, Schleifen, Polieren, Einbetten usw.).

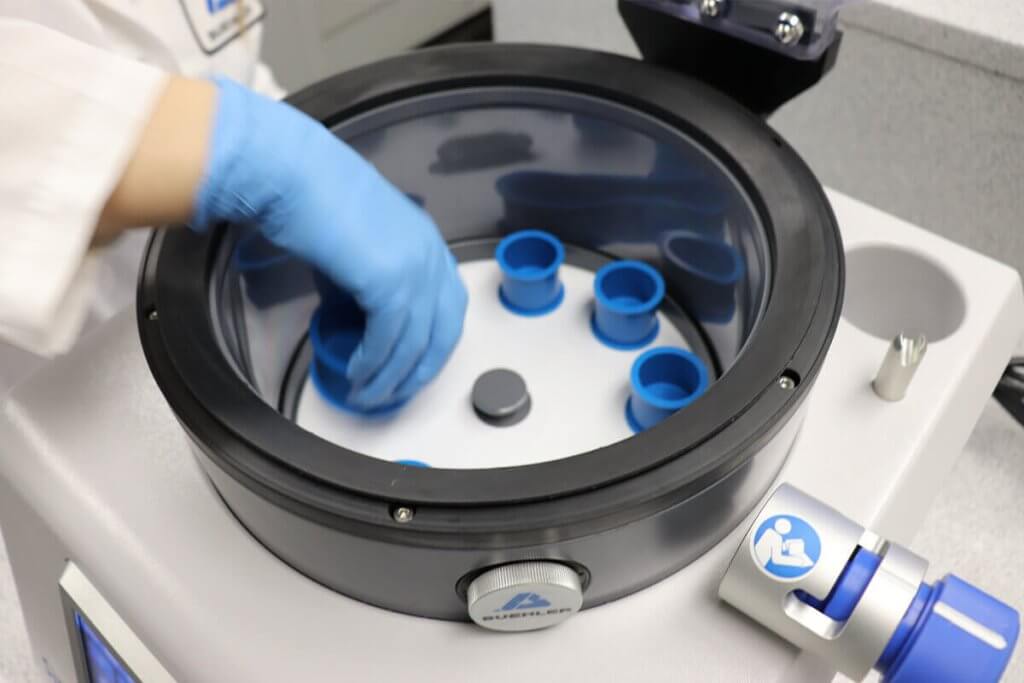

Da Beschichtungen häufig im Mittelpunkt der Analyse stehen, ist es wichtig, dass die inneren Strukturen erhalten bleiben. Porosität, Dicke und Haftung auf dem Substrat werden üblicherweise untersucht. Um diese Eigenschaften zu erhalten, werden Proben häufig mit Epoxidharzsystemen eingebettet bevor sie weiter präpariert werden. Zum Einbetten der Proben werden niedrigviskose, Kalteinbettysteme in Verbindung mit Vakuumsystemen empfohlen.

Tipps zum Trennen von thermischen Spritzschichten

Präzisionstrenngeräte verursachen weniger Schäden an Beschichtungen als Abrasivtrenner. Beim Trennen einer Thermischen Spritzschicht sind einige Dinge zu beachten:

- Zusammensetzung

- Ausrichtung/Halterung

- Struktur

Bei der Auswahl einer Trennscheibe ist es wichtig, das Material zu kennen, aus dem die Proben bestehen. Die verwendete Trennscheibe sollte für Materialien geeignet sein, die sich schwieriger trennen lassen. IsoCut®-Wafering-Trennscheiben werden häufig verwendet, da sich Beschichtungen manchmal auf Nickellegierungen oder Stahlsubstraten ablagern. Präzisionstrennscheiben der Serie 15 HC können für metallische Beschichtungen wie Titan verwendet werden. Die Wahl der Trennscheibe wirkt sich auf die Trenndauer und die Lebensdauer der Trennscheibe aus.

Die Ausrichtung der thermisch gespritzten Beschichtung beim Trennen ist wichtig. Da die Beschichtungen delaminieren oder brechen können, sollten die Proben unter Druck getrennt werden. Stellen Sie sicher, dass die Trennscheibe in die Beschichtung eindringt und durch das Substrat austritt. Die Verwendung einer Doppelsattelsitzhalterung stützt beide Seiten des Schnitts, was die Schnittqualität verbessern kann. Beim Einspannen empfiehlt es sich, die Spannvorrichtung mit einem weicheren Material zu polstern. Dies kann durch Aufkleben kleiner Streifen eines Poliertuchs auf die Spannfläche des Spannfutters erfolgen und gewährleistet eine feste Spannung, ohne die Beschichtung zu beschädigen.

Wenn die Probe porös oder brüchig ist oder mehrere beschichtete Seiten hat, hilft das Einbetten der Probe vor dem Trennen, die inneren Strukturen zu stützen.

Tipps zum Einbetten von thermischen Spritzschichten

Ein Epoxidharzsystem mit niedriger Viskosität kann Lücken in der Beschichtung füllen und so die inneren Strukturen erhalten. EpoThin® 2 wird für eine optimale Kantenanbindung und Infiltration empfohlen, erfordert jedoch eine Aushärtungszeit von neun Stunden. Wenn kürzere Zeiten erforderlich sind, ist EpoKwick® FC eine gute Alternative, da es die Aushärtungszeit auf zwei Stunden reduziert. Mehrmaliges Durchlaufen der Proben unter Vakuum verbessert die Porenimprägnierung erheblich, optimiert die Probenhaftung und bietet zusätzliche Unterstützung für empfindliche thermische Spritzproben. Mit dem SimpliVac kann der Benutzer unter Vakuum gießen und den Zyklusprozess automatisieren. Wir empfehlen, -0,8bar zu verwenden und 10 Zyklen von 60 Sekunden durchzuführen, wie im Artikel “Improve Sample Quality by Running Multiple Cycles with SimpliVac” (Verbesserung der Probenqualität durch mehrere Zyklen mit SimpliVac) beschrieben. Durch Zugabe eines Farbstoffs zum Epoxidharz kann zwischen der Probe und den Poren unterschieden werden.

Obwohl es immer wieder Ausnahmen gibt, wird das Warmeinbetten bei thermischen Spritzschichten im Allgemeinen nicht empfohlen, da der hohe Druck die innere Struktur der Beschichtung beschädigen kann.

Schleifen und Polieren von thermischen Spritzschichten - Tipps für alle Methoden

Bei der Präparation von TSCs wird die Nutzung vom Zentralandruck empfohlen. Probenhalter mit Zentralandruck fixieren die Probe während den Schleif- und Polierschritten. Die Proben sollten unter Druck präpariert werden, um die Gefahr einer Beschädigung der Beschichtung zu verringern. Um die Proben unter Druck zu halten, sollten die Schichten so ausgerichtet werden, dass die Schleifmittel zuerst die Beschichtung eintreten und dann durch das Substrat austreten. Während des Polierens sollte die Beschichtung gegen das Substrat drücken und von diesem gestützt werden, um mögliche Schäden zu reduzieren. Die Kraft wird auf die Mitte ausgeübt und auf die Probenflächen verteilt.

Reinigen Sie die Proben zwischen den Präparationsschritten gründlich. Bei porösen Proben besteht die Gefahr, dass sie Partikel aufnehmen. Minimieren Sie die Kontamination, indem Sie die Proben zwischen den Schritten in ein Ultraschallbad legen.

Durch den Einsatz des Burst-Dosiersystems von Buehler kann Diamantmittel eingespart und die Gleichmäßigkeit verbessert werden.

Die ideale Einstellung für das Burst-Dosiersystem ändert sich je nach Größe der Arbeitsscheibe und des verwendeten Poliertuchs. Als allgemeine Richtlinie gilt, dass bei einer Arbeitsscheibengröße von 203mm (8″) eine Burst-Einstellung von 3 ein guter Ausgangspunkt ist. Bei Größen von 2554mm (10″) und 305mm (12″) stellen Sie das Burst-System auf 4 ein und passen Sie es nach Bedarf an. Es kann etwas Experimentierfreude erforderlich sein, um die optimalen Einstellungen zu ermitteln und eine ausreichende Abrasivität und Benetzung des Tuchs sicherzustellen. Burst-Dosiersysteme können auf Wunsch auch gleichzeitig mit Diamant-Combo Lösungen genutzt werden.

Die in den Schleif- und Poliermethoden aufgeführten Lasten sind Empfehlungen für eine 30mm (1,25″) große eingebettete Probe. Wenn während der Präparation Zentralandruck verwendet wird, sollte die angegebene Kraft mit der Anzahl der zu polierenden Proben multipliziert werden. Verwenden Sie für unterschiedliche Probengrößen unseren Rechner zur Lastumrechnung, um die richtige Last für Ihre Anwendung zu ermitteln.

| 4-Stufen-Methode für keramische thermische Spritzschichten | ||||

|---|---|---|---|---|

| Oberfläche | Kraft [N] | Drehzahl Teller [U/min] | Relative Umdrehung | Zeit |

| DGD Ultra (45-μm-Diamant) | 5 [22] | 300 rpm |

| Until Plane |

| UltraPad mit 9um MetaDi Supreme Diamond | 5 [22] | 200 rpm |

| 6:00 |

| TriDent mit 3um MetaDi Supreme Diamond | 6 [27] | 120 rpm |

| 5:00 |

| ChemoMet mit MasterMet Colloidal Silica | 6 [27] | 120 rpm |

| 2:00 |

|

| ||||

| 4-Stufen-Verfahren für metallische thermische Spritzschichten | ||||

|---|---|---|---|---|

| Oberfläche | Kraft [N] | Drehzahl Teller [U/min] | Relative Umdrehung | Zeit |

| DGD Farbe Gelb (35-μm Diamant) | 6 [27] | 300 rpm |

| Until Plane |

| UltraPad mit 9um MetaDi® Supreme Diamond | 6 [27] | 150 rpm |

| 4:00 |

| TriDent mit 3um MetaDi Supreme Diamond | 6 [27] | 150 rpm |

| 3:00 |

| ChemoMet® mit MasterMet® Colloidal Silica | 4 [18] | 150 rpm |

| 2:00 |

|

| ||||

Tipps zum Ätzen von thermischen Spritzschichten

Tipps zur Bildgebung von thermisch gespritzten Schichten

Die Analyse von Beschichtungen umfasst die Messung von Porosität, Schichtdicke und Haftungsfehlern. Alle diese Werte können mit unserer OmniMet®-Software Advanced gemessen werden. Messungen, Anmerkungen und prozentuale Analysen können für bestimmte Bereiche der Proben bestimmt werden.

Tipps zur Härteprüfung von thermischen Spritzschichten

Bei der Arbeit mit Spritzschichten können mehrere Faktoren die Messbarkeit des Eindrucks beeinflussen.

Die Oberflächenbeschaffenheit der Probe: Unebenheiten und Kratzer würden die automatische Messung von Eindrücken durch die Software behindern. Um eine ungleichmäßige Oberfläche zu vermeiden, sollten Sie sicherstellen, dass die Proben glatt sind, bevor Sie mit dem Poliervorgang beginnen.

Die Geometrien der Beschichtungen lassen nicht immer eine einfache Härteprüfung zu. Die Auswahl des Prüfbereichs kann wegen der Poren und der begrenzten Fläche für den Eindruck schwierig sein. Wenn bei der Prüfung ein Eindruck über einer Pore liegt, kann dies zu einem ungewöhnlich geformten Eindruck führen und eine erneute Prüfung an einer anderen Stelle erforderlich machen. Die Verwendung von Epoxidharz zur Unterstützung der Beschichtungsstruktur kann dazu beitragen, die Wahrscheinlichkeit eines solchen Vorfalls zu verringern.

Eindruckspitzen können in Poren und Rissen verborgen oder verdeckt sein. Keramische Beschichtungen sind dafür besonders anfällig. Eine Möglichkeit, diese Effekte beim Eindrücken einer thermischen Spritzschicht zu verringern, ist die Verwendung einer geringeren Last. Geringere Lasten verringern nicht nur die Gefahr von Rissen, sondern ermöglichen auch die gezielte Bearbeitung fester Bereiche des Beschichtungsmaterials. Konfigurieren Sie die Ausrüstung mit einem 100-fachen Objektiv, wenn Sie Eindrücke von 20 µm oder weniger messen.

Bei der Analyse von Proben, die aus einer Grundierung und einer Deckschicht mit unterschiedlichen Reflexionsgraden bestehen, ist ein guter Kontrast bei den Einrückungsmessungen wichtig. Passen Sie die Beleuchtung für jede Beschichtung an. DiaMet Full-automatic und höher verfügen über Einstellungen, die eine automatische Beleuchtung und Fokussierung ermöglichen.

Passende Produkte

Alle Lösungen nach Material sortiert

Wählen Sie ein Material aus, um die Präparationsmethoden von Buehler anzuzeigen

Komplettlösungen für die Metallographie im Labor

Alle Produkte im Buehler Produktkatalog ansehen

Finden Sie zu Ihrem Material passende Methoden

Sicherheitsdatenblätter von Buehler durchsuchen

Durchsuchen Sie die Buehler Produkt-Literatur

Europe | EN

Europe | EN