STÄHLE

Metallographische Präparationsmethoden nach Material

In diesem Leitfaden finden Sie Ratschläge, wie Sie mit der metallografischen Präparation und Analyse von Stahl beginnen können. Er enthält Tipps, wie Sie die besten Ergebnisse für Ihre metallografische Anwendung erzielen können.

Was ist bei der Arbeit mit Stählen zu beachten

Tipps zum Trennen von Stahl

Alle Schnitte sollten stehts unter Kühlung erfolgen, wobei ein Großteil des Kühlmittel in den Schnitt geleitet werden sollte. Trennen mittels einem geeigneten Kühlschmierstoffs ergibt eine wesentlich bessere Oberflächenqualität als ein Trennschnitt ohne Kühlung. Die Verwendung von Kühlschmiermittel schützt auch vor Oberflächenschäden durch Überhitzung und mechanische Beanspruchung. Es ist wichtig, Schäden beim Trennen zu minimieren. Mechanische Schäden, wie z. B. Brüche, können tief in die Struktur eindringen und spätere Präparationsschritte unnötig verlängern. Es werden zwei Arten des Trennens unterschieden: Abrasiv- und Präzisionstrennen.

Tipps zum Abrasivtrennen

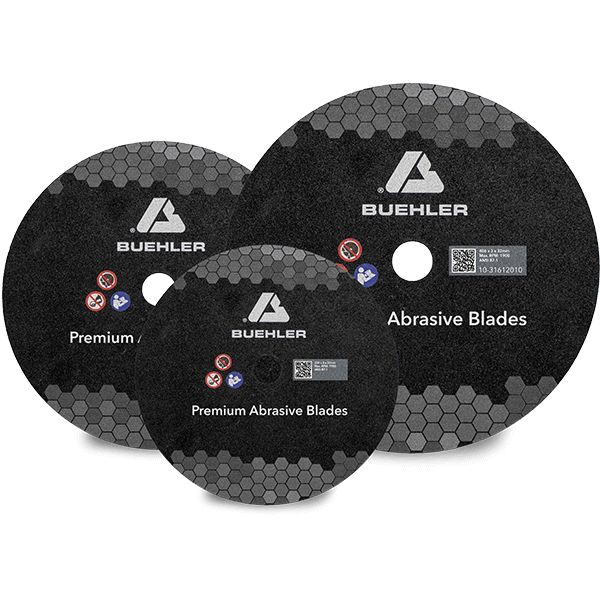

Trennscheiben sollten je nach Materialart und Größe des zu trennenden Teils ausgewählt werden. Beim Trennen von Eisenwerkstoffen kann die Kenntnis der Materialhärte die Auswahl der Klinge erleichtern.Bei Buehler sind die Trennscheiben nach Materialhärte gruppiert. Im Allgemeinen gilt: Je härter der Stahl, desto weicher dieTrennscheibenbindung. Dadurch wird sichergestellt, dass abgenutztes Schleifmittel entfernt wird und frisches Schleifmittel zum effizienten Trennen freigelegt wird. Weichere Stähle können mit einer härteren Trennscheibe getrennt werden, was zu einer längeren Lebensdauer der Trennscheibe beiträgt.

Die Größe der Trennscheibe wirkt sich auch auf die Trennparameter aus. Größere, dickere Trennscheiben entfernen mehr Material, erzeugen aber auch mehr Wärme als eine dünnere Trennscheibe. Um die von den Trennscheiben erzeugte Wärme zu reduzieren, sollte die Vorschubgeschwindigkeit verringert werden.

| Empfohlene Abrasivtrennscheiben für Eisenwerkstoffe | ||||

|---|---|---|---|---|

| Durchmesser | 254mm (10in) | 305 mm (12in) | 356mm (14in) | 406mm (16in) |

| HRC 15-35 | 102511P 1,5 mm [0,06in] | 103011P 2 mm [0,079in] | 12-4305-010 1,6 mm [0,063in] | |

| HRC 35-50 | 102510P 1,5 mm [0,06in] | 103010P 2 mm [0,083in] | 1103510P 2,5 mm [0,098in] | 10-31616-010 3 mm [0,125in] |

| HRC 50-60 | 10-31014-010 1,5 mm [0,06in] | 10-31212-010 2 mm [0,08in] | 103509P 2,5 mm [0,098in] | 10-31612-010 3 mm [0,125in] |

| HRC 60+ | 102509P 1,5 mm [0,06in] | 103009P 2 mm [0,08in] | 103509P 2,5 mm [0,098in] | 10-31610-010 3 mm [0,125in] |

| Schnellarbeitsstahl, Edelstahl, Einsatzstahl | 102508P 1,6 mm [0,063in] | 103008P 2 mm [0,079in] | 103508P 2,6 mm [0,102in] | |

| Allgemeiner Stahl, Superlegierungen, Nichteisenmetalle | 12-4205-010 1,3 mm [0,051in] | 12-4405-010 1,4 mm [0,055in] | 12-4305-010 1,6 mm [0,063in] | 12-5605-010 1,9 mm [0,075in] |

Tipps zum Präzisionstrennen

Präzisionstrenner werden bei der metallografischen Präparation von Eisenwerkstoffen zum Trennen kleiner oder empfindlicher Proben verwendet. Präzisionstrennscheiben auf Diamant oder CBN-Basis brechen nicht während des Gebrauchs. Am äußeren Rand der Trennscheibe befindet sich ein Abschnitt, in dem Schleifmittel mit einer Metalllegierung verbunden wurden. Bei sorgfältiger Behandlung kann eine Präzisionstrennscheibe eine ganze Schachtel Abrasivtrennscheiben überdauern. Präzisionstrennscheiben können für schwierigere Schnitte bei Aluminium verwendet werden, z. B. für präzise Schnitte in der Nähe eines bestimmten Merkmals oder wenn es wichtig ist, die Breite eines Schnitts zu reduzieren (Schnittverlust).

Weitere Vorteile der Verwendung eines Präzisionstrenners sind die geringere Belastung und die damit verbundene geringere Wärmeentwicklung, wodurch die Beschädigung reduziert wird.

Abrasivtrennscheiben können auch mit Präzisionstrennern verwendet werden. Beispielsweise in Fällen, in denen die Trennscheiben häufig brechen. Dies kann der Fall sein, wenn Sie ein schwer zu spannendes Teil haben, ein Teil, das sich beim Trennen verschieben könnte, oder wenn Sie mehr Prozessvariabilität haben (z. B. mehrere Anwender).

| Empfohlene Präzisionstrennscheiben für Stahl | ||||

|---|---|---|---|---|

| Trennscheiben | 127 mm (5in) | 178 mm (7in) | 203 mm (8in) | Abrichtstein |

| Präzisionstrennscheiben | 11-5265 0,4 mm [0,020in] | 11-5267 0,6 mm [0,025in] | 11-5268 0,9 mm [0,035 in] |

11-1190

11-2490 |

| Abrasivtrennscheiben | 10-4061-101 0,48 mm [0,019in] | 11-4207-010 0,76 mm [0,030in] | -- | -- |

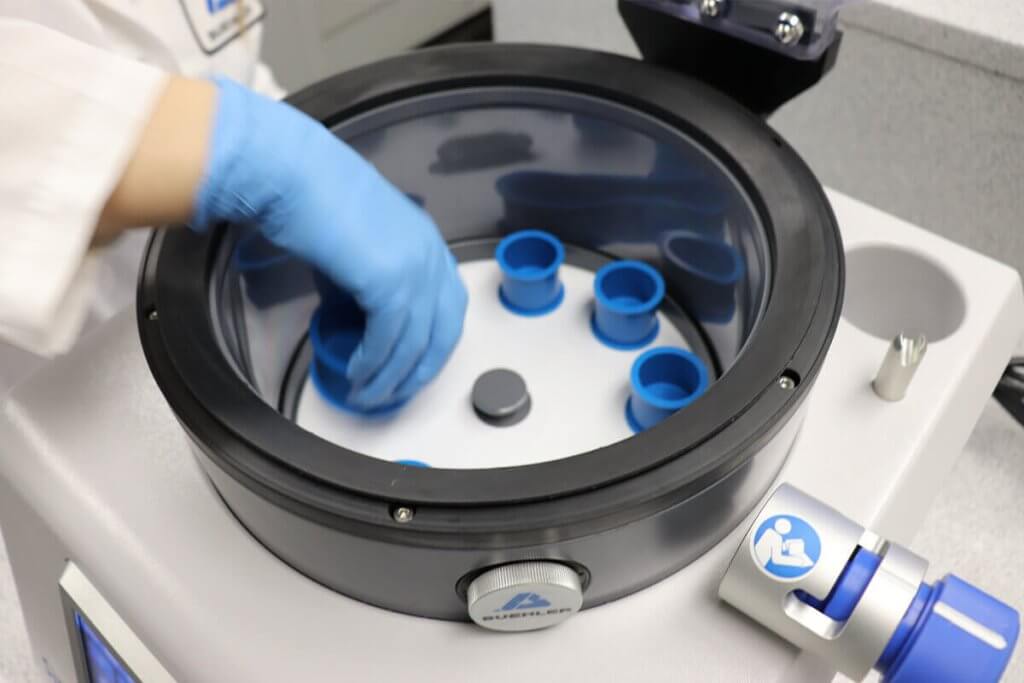

Tipps zum Einbetten von Stahl

Das Einbetten von Proben schützt außerdem die Kanten der Proben und bewahrt vor Oberflächenbeschädigungen während der metallografischen Präparation. Die Einbettungsmethode sollte die Mikrostruktur der Probe in keiner Weise verändern. Druck und Hitze sind die häufigsten Ursachen für schädliche Auswirkungen. Temperaturen um 180 °C und Drücke um 290 bar sind beim Warmeinbetten üblich.

Die geeignete Methode zum Einbetten von Eisenproben kann von der Probengeometrie und den Probeneigenschaften abhängen. Verwenden Sie Kalteinbettmittel, wenn die Proben dünn sind oder sich leicht verformen. Solche Proben sind in der Regel empfindlich gegenüber hohem Druck. Wenn die Proben nicht druckempfindlich sind, kann das Warmeinbetten Zeit und Geld sparen.

Für den allgemeinen Gebrauch ist PhenoCure® eine gute Wahl. EpoMet® oder Diallylphthalat weisen im Vergleich zu PhenoCure® eine bessere Kantenanbindung auf und wären eine gute Wahl, wenn dieses Kriterium Priorität hat. Falls eine transparente Form von Interesse ist, sollten Sie TransOptic in Betracht ziehen. Da es sich bei TransOptic um ein Thermoplast handelt, wird es bei Erhitzung und einer Temperatur zwischen 105 und 115 °C für etwa 20 Minuten weich und ermöglicht so die Entnahme von Proben.

Für die Elektronenmikroskopie könnte das leitfähige Medium ProbeMet genau das sein, das Sie suchen. Wenn der Kupfergehalt in der Probe von Interesse ist, ist KonductoMet® eine leitfähige Alternative zu ProbeMet.

Schleifen und Polieren von Stahl - Tipps für alle Methoden

Harte Stähle sind in der Regel nicht so schwierig zu präparieren wie weiche Stähle. Einige härtere Legierungen können manchmal mit dreistufigen Methoden bearbeitet werden.

Durch den Einsatz des Burst-Dosiersystems von Buehler kann Diamantmittel eingespart und die Gleichmäßigkeit verbessert werden.

Die ideale Einstellung für das Burst-Dosiersystem ändert sich je nach Größe der Arbeitsscheibe und des verwendeten Poliertuchs. Als allgemeine Richtlinie gilt, dass bei einer Arbeitsscheibengröße von 203mm (8″) eine Burst-Einstellung von 3 ein guter Ausgangspunkt ist. Bei Größen von 2554mm (10″) und 305mm (12″) stellen Sie das Burst-System auf 4 ein und passen Sie es nach Bedarf an. Es kann etwas Experimentierfreude erforderlich sein, um die optimalen Einstellungen zu ermitteln und eine ausreichende Abrasivität und Benetzung des Tuchs sicherzustellen. Burst-Dosiersysteme können auf Wunsch auch gleichzeitig mit Diamant-Combo Lösungen genutzt werden.

Die in den Schleif- und Poliermethoden aufgeführten Lasten sind Empfehlungen für eine 30mm (1,25″) große eingebettete Probe. Wenn während der Präparation Zentralandruck verwendet wird, sollte die angegebene Kraft mit der Anzahl der zu polierenden Proben multipliziert werden. Verwenden Sie für unterschiedliche Probengrößen unseren Rechner zur Lastumrechnung, um die richtige Last für Ihre Anwendung zu ermitteln.

| Verfahren zum Schleifen und Polieren von hartem Stahl | ||||

|---|---|---|---|---|

| Oberfläche | Kraft [N] | Drehzahl Teller [U/min] | Relative Umdrehung | Zeit |

| DGD Farbe Rot (75-μm Diamant) | 6 [27] | 300 rpm |

| Until Plane |

| Hercules H-Schleifscheibe mit 9um MetaDi® Supreme Diamond | 6 [27] | 150 rpm |

| 5:00 |

| Trident mit 3um MetaDi Supreme Diamond | 6 [27] | 150 rpm |

| 3:00 |

| MicroCloth® mit 0,05um MasterPrep® Alumina | 6 [27] | 150 rpm |

| 2:00 |

|

| ||||

| Verfahren zum Schleifen und Polieren von wärmebehandeltem Stahl | ||||

|---|---|---|---|---|

| Oberfläche | Kraft [N] | Drehzahl Teller [U/min] | Relative Umdrehung | Zeit |

| DGD Farbe Rot (75-μm Diamant) | 6 [27] | 300 rpm |

| Until Plane |

| Hercules S-Schleifscheibe mit 9um MetaDi® Supreme Diamond | 6 [27] | 150 rpm |

| 5:00 |

| MicroFloc mit 3um MetaDi Supreme Diamond | 6 [27] | 150 rpm |

| 3:00 |

|

| ||||

| Verfahren zum Schleifen und Polieren von weichem Stahl | ||||

|---|---|---|---|---|

| Oberfläche | Kraft [N] | Drehzahl Teller [U/min] | Relative Umdrehung | Zeit |

| CarbiMet® 320 grit | 6 [27] | 300 rpm |

| Until Plane |

| UltraPad mit 9um MetaDi® Supreme Diamond | 6 [27] | 150 rpm |

| 5:00 |

| VerduTex mit 3um MetaDi Supreme Diamond | 6 [27] | 150 rpm |

| 3:00 |

| MicroCloth® mit 0,05um MasterPrep Alumina | 6 [27] | 150 rpm |

| 2:00 |

|

| ||||

Tipps zum Ätzen von Stahl

| Tabelle 20.5: Eisen und Stahl | |

|---|---|

| Zusammensetzung | Anmerkungen |

| 90-99mℓ methanol or ethanol 1-10mℓ HNO3 | Nital. Most common etchant for Fe, carbon and alloy steels, cast iron. Reveals alpha grain boundaries and constituents. Excellent for martensitic structures. The 2% solution is most common, 5-10% used for high alloy steels (do not store). Use by immersion or swabbing of sample for up to about 1 minute. |

| 100mℓ ethanol 4g picric acid | Picral. Recommented for structures consisting of ferrite and carbide. Does not reveal ferrite grain boundaries. Addition of 0.5-1% zephiran chloride improves etch rate and uniformity. |

| 100mℓ ethanol 5mℓ HCl 1g picric acid | Vilella’s reagent. Good for ferrite-carbide structures. Produces grain contrast for estimating prior austenite grain size. Results best on matentsite tempered at 572-932°F [300-500°C]. Occasionally reveals prior-austenite grain boundaries in high alloys steels. Outlines constituents in stainless steels. Good for tool steels and martensitic stainless steels. |

| Saturated aqueous picric acid solution grain plus small amount of a wetting agent | Bechet and Beaujard’s etch, most successful etchant for prior-austenite boundaries. Good for martensitic bainitic steels. Many wetting agents have been used, sodium tridecylbenzene sulfonate is one of the most successful (the dodecyl version is easier to obtain and works as well). Use at 68-212°F [20-100°C]. Swab or immerse sample for 2-60 minutes. Etch in ultrasonic cleaner (see ref. 2, pg 219-223). Additions of 0.5 CuCl2 per 100mℓ solution or about 1% HCl have been used for higher alloy steels to produce etching. Room temperature etching most common. Lightly back polish to remove surface smut. |

| 150mℓ water 50mℓ HCl 25mℓ HNO3 1g CuCl2 | Modified Fry’s reagent. Used for 18% Ni maraging steels, martensitic and PH stainless steels. |

| 100mℓ water 25g NaOH 2g picric acid | Alkaline sodium picrate. Best etch for McQuaid-Ehn carburized samples. Darkens cementite. Use boiling for 1-15 minutes or electrolytic at 6 V DC, 0.5 A/in2, 30-120 seconds. May reveal prior-austenite grain boundaries in high carbon steels when no apparent grain boundary film is present. |

| 3 parts HCl 2 parts glycerol 1 part HNO3 | “Glyceregia.” For austenitic stainless steels. Reveals grain structure, outlines sigma and carbides. Mix fresh, do not store. Use by swabbing. |

| 100mℓ ethanol 100mℓ HCl 5g CuCl2 | Kalling’s no. 2 (“waterless” Kalling’s) etch for austenitic and duplex stainless steels. Ferrite attacked readily, carbides unattacked, austenite slightly attacked. Use at 68°F [20°C] by immersion or swabbing. Can be stored. |

| 15mℓ HCl 10mℓ acetic acid 5mℓ HNO3 2 drops glycerol | Acetic glyceregia. Mix fresh, do not store. Use for high alloy stainless steels. |

| 100mℓ water 10g K2Fe(CN)6 10g KOH or NaOH | Murakami’s reagent. Usually works better on ferritic stainless grades than austenitic grades. Use at 68°F [20°C] for 7-60 seconds: reveals carbides sigma faintly attacked with etching up to 3 minutes. Use at 176°F [80°C] to boiling for 2-60 minutes: carbides dark, sigma blue (not always attacked), ferrite yellow to yellow-brown, austenite unattacked. Do not always get uniform etching. |

| 100mℓ water 10g oxalic acid | Use for stainless steels at 6 V DC. Carbides reveal by etching for 15-30 seconds, grain boundaries after 45-60 seconds, sigma outlined after 6 seconds. 1-3 V also used. Dissolves carbides, sigma strongly attacked, austenite moderately attacked, ferrite unattacked. |

| 100mℓ water 20g NaOH | Used to color ferrite in martensitic, PH or dual-phase stainless steels. Use at 3-5 V DC, 68°F [20°C], 5 seconds, stainless steel cathode. Ferrite outlines and colored tan. |

| 40mℓ water 60mℓ HNO3 | Electrolytic etch to reveal austenite boundaries but not twin boundaries in austenitic stainless steels (304, 316, etc.). Voltage is critical. Pt cathode preferred to stainless steel. Use at 1.4V DC, 2 minutes (see ref.2, pgs 235, 238 and 239). |

| 50mℓ Stock Solution* 1g K2S2O5 | Klemm's I Reagent. Immerse at room temperature until surface is colored. It is good to color ferrite in steel, reveals P segregation and overheating, etching time is 40-100 seconds. For coloring ferrite and martensite in cast iron low-alloy steels, usually up to 3 minutes. |

| 50mℓ Stock Solution* 5g K2S2O5 | Klemm's II Reagent. For steel sample, immerse for 30-90 seconds at 20°C, reveals P segregation. For austenitic Mn Steels, gamma yellow to brown or light to dark blue, alpha-martensite dark brown. Good for austenitic manganese steels. |

| 100mℓ Ehtanol 2mℓ HCl 0.5mℓ H2SeO4 | Beraha's Selenic Acid Etch 1. For cast iron, steels, and tool steels. For better result, Nital pre-etch is recommended. Use by immersion of sample until the sample surface is colored, usually up to 6 minutes. Cementite colored red-violet, ferrite colored yellow or brown, phosphide colored blue-green. |

| 100mℓ Ethanol 5-10mℓ HCl 1-3mℓ H2SeO4 | Beraha’s Selenic Acid Etch 2. In general, immerse sample at 20°C for 1-10 minutes. A yellow or light-brown surface color is formed to detect carbides and nitrides or an orange to red surface is formed to detect delta ferrite. Can use 20-30mℓ HCl for higher alloy grades, immersion time decrease with higher HCl. |

| * Stock solution: aqueous cold-saturated Na2S2O3 solution | |

Tipps zur Bildgebung von Stählen

Je nach Legierung und Anwendung kann das Ziel der Analyse unterschiedlich sein. Zu den üblichen Zielen der Analyse gehören Porosität, Verunreinigungen, Kornstruktur, Phasenanteile und Dimensionsmessungen. Dimensionsmessungen können mit einer der unteren Ebenen unserer OmniMet®-Software durchgeführt und gespeichert werden. Für andere Analyse- und Exportanforderungen sind jedoch möglicherweise fortgeschrittenere Versionen der OmniMet-Software erforderlich.

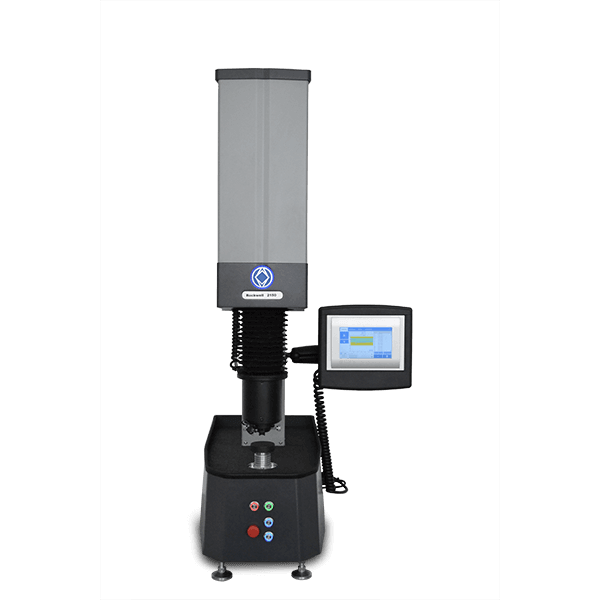

Tipps zur Härteprüfung von Stählen

| Referenzmaterialien für die Härteprüfung | ||

|---|---|---|

| ASTM | ISO | |

| Brinell | E10 | 6506 |

| Rockwell | E18 | 6508 |

| Vickers | E92,E384 | 6507 |

| Knoop | E384 | 4545 |

| Instrumentiert | E2546 | 14577 |

| Umrechnungen | E140 | 18265 |

| ASM-Handbuch, Band 8: Mechanische Prüfung und Bewertung | Abschnitt Härteprüfung | |

Bei Buehler wird die angebotene Ausrüstung für mindestens eine der folgenden Skalen hergestellt: Brinell, Rockwell, Vickers und Knoop. Wenn eine der zuvor genannten Skalen verwendet wird, gibt es Standards für die jeweilige Prüfmethode. Standards wie die in der Tabelle aufgeführten sind gute Referenzpunkte für die richtige Prüfmethode für die Skalen. Die Anforderungen an Ausrüstung, Proben, Prüfmethoden und mehr werden in diesem Dokument beschrieben, um die richtige Skala zu ermitteln.

Die Möglichkeiten der Geräte variieren in Bezug auf Automatisierungs- und Dokumentationsgrad. Einige Geräte sind mit einer Software für Härteprüfungen ausgestattet. Die DiaMet Software von Buehler kann dabei helfen, Teile effizienter zu prüfen, genauer zu messen und die Ergebnisse zu dokumentieren. Dies kann besonders hilfreich sein, wenn eine große Anzahl von Eindrücken an einem Teil vorgenommen werden muss.

Passende Produkte

Alle Lösungen nach Material sortiert

Wählen Sie ein Material aus, um die Präparationsmethoden von Buehler anzuzeigen

Komplettlösungen für die Metallographie im Labor

Alle Produkte im Buehler Produktkatalog ansehen

Finden Sie zu Ihrem Material passende Methoden

Sicherheitsdatenblätter von Buehler durchsuchen

Durchsuchen Sie die Buehler Produkt-Literatur

Europe | EN

Europe | EN