ELEKTRONISCHE KOMPONENTEN

Metallographische Präparationsmethoden nach Material

In diesem Leitfaden finden Sie Empfehlungen, wo Sie bei der metallografischen Präparation und Analyse von elektronischen Komponenten beginnen sollten. Er enthält Tipps, wie Sie die besten Ergebnisse für Ihre metallografische Anwendung erzielen.

Was ist bei der Arbeit mit elektronischen Komponenten zu beachten

Je nach Material können während der Präparation geringfügige Änderungen vorgenommen werden, um die Oberflächengüte der Zielmerkmale zu verbessern. Zum Beispiel können bei Silizium, Kupfer und FRP/GFK geringfügig unterschiedliche Prozessanpassungen erforderlich sein, um optimale Ergebnisse zu erzielen.

Tipps zum Trennen von elektronischen Komponenten

Alle Schnitte sollten stehts unter Kühlung erfolgen, wobei ein Großteil des Kühlmittel in den Schnitt geleitet werden sollte. Trennen mittels einem geeigneten Kühlschmierstoffs ergibt eine wesentlich bessere Oberflächenqualität als ein Trennschnitt ohne Kühlung. Die Verwendung von Kühlschmiermittel schützt auch vor Oberflächenschäden durch Überhitzung und mechanische Beanspruchung. Es ist wichtig, Schäden beim Trennen zu minimieren. Mechanische Schäden, wie z. B. Brüche, können tief in die Struktur eindringen und spätere Präparationsschritte unnötig verlängern. Es werden zwei Arten des Trennens unterschieden: Abrasiv- und Präzisionstrennen.

Aggressives Trennen kann mechanische und thermische Schäden verursachen und sollte vermieden werden. Aus diesem Grund wird das Abrasivtrennen im Allgemeinen nicht empfohlen. Präzises Trennen führt zu einer hervorragenden Probenqualität und kann zum Trennen in der Nähe des Zielbereichs verwendet werden. Das Spalten ist eine weitere Möglichkeit, Siliziumwafer zu trennen.

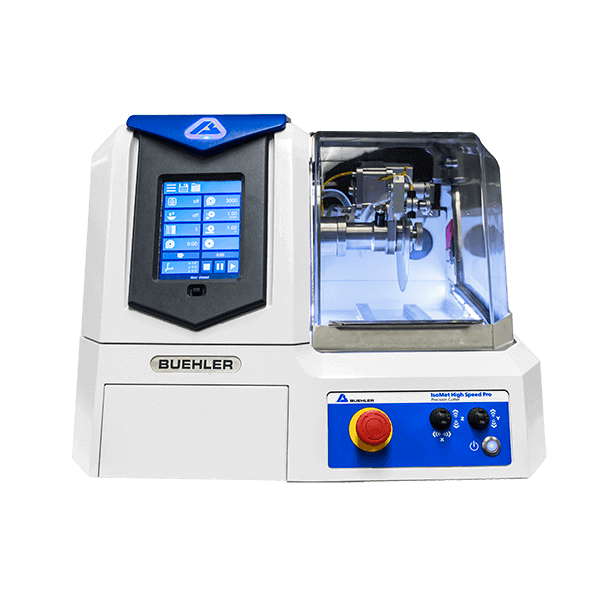

Tipps zum Präzisionstrennen

Präzisionstrenner werden bei der metallografischen Präparation von elektronischen Komponenten zum Trennen kleiner oder empfindlicher Proben verwendet. Präzisionstrennscheiben auf Diamant oder CBN-Basis brechen nicht während des Gebrauchs. Am äußeren Rand der Trennscheibe befindet sich ein Abschnitt, in dem Schleifmittel mit einer Metalllegierung verbunden wurden. Bei sorgfältiger Behandlung kann eine Präzisionstrennscheibe eine ganze Schachtel Abrasivtrennscheiben überdauern. Präzisionstrennscheiben können für schwierigere Schnitte bei Aluminium verwendet werden, z. B. für präzise Schnitte in der Nähe eines bestimmten Merkmals oder wenn es wichtig ist, die Breite eines Schnitts zu reduzieren (Schnittverlust).

Weitere Vorteile der Verwendung eines Präzisionstrenners sind die geringere Belastung und die damit verbundene geringere Wärmeentwicklung, wodurch die Beschädigung reduziert wird.

Abrasivtrennscheiben können auch mit Präzisionstrennern verwendet werden. Beispielsweise in Fällen, in denen die Trennscheiben häufig brechen. Dies kann der Fall sein, wenn Sie ein schwer zu spannendes Teil haben, ein Teil, das sich beim Trennen verschieben könnte, oder wenn Sie mehr Prozessvariabilität haben (z. B. mehrere Anwender).

| Empfohlene Präzisionstrennscheiben für elektronische Komponenten | ||||

|---|---|---|---|---|

| Werkstoff | 127mm (5in) | 178mm (7in) | 203 mm (8in) | Abrichtstein |

| Silizium | 11-4255 0,4mm [0,015in] | 11-4277 0,6mm [0,024in] | 11-4279 1,1 mm [0,045in] |

11-1190

11-2490 |

| Andere elektronische Komponenten | 11-4255 0,4mm [0,015in] | 11-4247 0,6mm [0,024in] | 11-4248 0,9mm [0,035in] |

11-1190

11-2490 |

Tipps zum Einbetten elektronischer Komponenten

Das Einbetten metallografischer Proben kann automatisiert werden und die Handhabung in den nachfolgenden Schritten der metallografischen Präparation und Untersuchung erleichtern. Proben mit komplizierten Formen können so eingebettet werden, dass einheitliche Formen entstehen, die eine Automatisierung der Probenpräparation ermöglichen.

Das Einbetten von Proben schützt außerdem die Kanten der Proben und bewahrt vor Oberflächenbeschädigungen während der metallografischen Präparation. Die Einbettungsmethode sollte die Mikrostruktur der Probe in keiner Weise verändern. Druck und Hitze sind die häufigsten Ursachen für schädliche Auswirkungen. Temperaturen um 180 °C und Drücke um 290 bar sind beim Warmeinbetten üblich.

Die Geometrie und die Eigenschaften der Proben können die geeignete Methode zum Einbetten elektronischer Komponenten bestimmen. Es wird ein hochwertiges Epoxidharzsystem mit niedriger Viskosität wie EpoxiCure® oder Epo-Thin® empfohlen.

Durch eine sorgfältige Auswahl kann sichergestellt werden, dass die Einbettmittel den Anforderungen hinsichtlich Zeit, Viskosität, Temperatur und Schrumpfspalt entsprechen. Acrylharzsysteme können den Durchsatz durch schnelle Aushärtungszeiten zwischen 5 und 30 Minuten erhöhen. Aufgrund der geringeren Haftung und Infiltration von Proben werden Acrylharzsysteme jedoch nicht empfohlen. Epoxidharzsysteme sind die empfohlenen Einbettmittel für elektronische Komponenten. Bei niedrigeren Viskositäten und längeren Verarbeitungszeiten kann gemischtes Epoxidharz mit einem Vakuumsystem verwendet werden, um die Imprägnierung in komplizierten Geometrien zu unterstützen.

Diese kleinen Merkmale und komplizierten Geometrien können die Infiltration erschweren. Eine unvollständige Infiltration kann zu Poren führen, die die Analyse erschweren und zu Messfehlern führen können. Bei der Arbeit mit EpoxiCure oder EpoThin kann das Erhitzen des Harzes auf 40 °C in einem Ofen vor dem Mischen die Viskosität senken und die Infiltration verbessern. Das Gießen unter einem Vakuum von -0,7–0,8bar und das mehrmalige Zyklieren der Proben unter Vakuum in kurzen Zeitintervallen (ca. 60 Sekunden) kann die Infiltration von Epoxidharzsystemen ebenfalls verbessern. Diese Zyklen können mit dem SimpliVac-Vakuumsystem automatisiert werden.

Schleifen und Polieren elektronischer Komponenten - Tipps für alle Methoden

Wenn elektronische Komponenten Nichteisenmetalle und Polymere enthalten, die im Fokus stehen, sollte der letzte Polierschritt ein MasterPrep®–Schritt sein. Aluminiumoxid ist auch besser geeignet, wenn es um nicht reaktive Materialien wie Nickel und Gold geht.

Wenn Silizium analysiert wird, sollte das Schleifen mit einer Körnung von höchstens 600 beginnen. Aufgrund seiner harten und spröden Beschaffenheit kann die Verwendung von Schleifmitteln mit einer Körnung von mehr als 600 zu erheblichen Schlagschäden führen. Eine kolloidale Siliziumdixidsuspension wie MasterMet® eignet sich besser für Siliziummaterialien und sollte für den letzten Schritt des Polierverfahrens verwendet werden.

Kolloidales Siliziumdioxid eignet sich auch besser für Proben wie Glas, Oxide, Aluminium und Kupfer. Wenn eine Schnittstellenanalyse das Ziel ist, kann feiner Diamant für die letzten Polierschritte Klarheit über die Oxide verschaffen.

Wenn eutektisches oder nahezu eutektisches Bleilot von Interesse ist, kann die unten beschriebene allgemeine Methode mit einer geringfügigen Änderung angewendet werden. Anstelle von Diamant-Poliersuspension sollte Paste verwendet werden, um das Risiko der Einbettung von Schleifmitteln zu verringern.

Durch den Einsatz des Burst-Dosiersystems von Buehler kann Diamantmittel eingespart und die Gleichmäßigkeit verbessert werden.

Die ideale Einstellung für das Burst-Dosiersystem ändert sich je nach Größe der Arbeitsscheibe und des verwendeten Poliertuchs. Als allgemeine Richtlinie gilt, dass bei einer Arbeitsscheibengröße von 203mm (8″) eine Burst-Einstellung von 3 ein guter Ausgangspunkt ist. Bei Größen von 2554mm (10″) und 305mm (12″) stellen Sie das Burst-System auf 4 ein und passen Sie es nach Bedarf an. Es kann etwas Experimentierfreude erforderlich sein, um die optimalen Einstellungen zu ermitteln und eine ausreichende Abrasivität und Benetzung des Tuchs sicherzustellen. Burst-Dosiersysteme können auf Wunsch auch gleichzeitig mit Diamant-Combo Lösungen genutzt werden.

Die in den Schleif- und Poliermethoden aufgeführten Lasten sind Empfehlungen für eine 30mm (1,25″) große eingebettete Probe. Wenn während der Präparation Zentralandruck verwendet wird, sollte die angegebene Kraft mit der Anzahl der zu polierenden Proben multipliziert werden. Verwenden Sie für unterschiedliche Probengrößen unseren Rechner zur Lastumrechnung, um die richtige Last für Ihre Anwendung zu ermitteln.

| Präparationsmethode für allgemeine elektronische Komponenten | ||||

|---|---|---|---|---|

| Oberfläche | Kraft [N] | Drehzahl Teller [U/min] | Relative Umdrehung | Zeit |

| CarbiMet® 320 grit | 3 [13] | 150 rpm |

| Hit edge of target |

| TextMet® P mit 9um MetaDi® Supreme Diamond | 5 [22] | 150 rpm |

| 5:00 |

| VerduTex mit 3um MetaDi Supreme Diamond | 5 [22] | 150 rpm |

| 3:00 |

| VerduTex mit 1um MetaDi Supreme Diamond | 5 [22] | 150 rpm |

| 3:00 |

| ChemoMet® mit 0,05um MasterPrep® Alumina | 3 [13] | 150 rpm |

| 1:30 |

|

| ||||

| Präparationsmethode für Silizium in mikroelektronischen Geräten | ||||

|---|---|---|---|---|

| Oberfläche | Kraft [N] | Drehzahl Teller [U/min] | Relative Umdrehung | Zeit |

| CarbiMet® 600 grit | 3 [13] | 100 rpm |

| Until Plane |

| VerduTex mit 6um MetaDi Supreme Diamond | 5 [22] | 100 rpm |

| 3:00 |

| VerduTex mit 3um MetaDi Supreme Diamond | 5 [22] | 100 rpm |

| 3:00 |

| VerduTex mit 1um MetaDi Supreme Diamond | 5 [22] | 100 rpm |

| 3:00 |

| ChemoMet® mit 0,06um MasterMet® Colloidal Silica | 2 [9] | 100 rpm |

| 2:00 |

|

| ||||

Tipps zum Ätzen elektronischer Komponenten

Tipps zur Bildgebung von elektronischen Komponenten

Elektronische Komponenten können je nach Zusammensetzung und Anwendung auf verschiedene Weise analysiert werden. Zu den häufigsten Analysezwecken gehören die Messung von Merkmalen oder Defekten wie Hohlräumen, Rissen, Rückätzungen und Verunreinigungen. Mit unserer OmniMet® Basic-Software können Dimensionsmessungen durchgeführt und gespeichert werden. Für andere Analyse- und Exportanforderungen sind möglicherweise erweiterte Versionen der OmniMet-Software erforderlich.

Tipps zur Härteprüfung elektronischer Komponenten

| Referenzmaterialien für die Härteprüfung | ||

|---|---|---|

| ASTM | ISO | |

| Brinell | E10 | 6506 |

| Rockwell | E18 | 6508 |

| Vickers | E92,E384 | 6507 |

| Knoop | E384 | 4545 |

| Instrumentiert | E2546 | 14577 |

| Umrechnungen | E140 | 18265 |

| ASM-Handbuch, Band 8: Mechanische Prüfung und Bewertung | Abschnitt Härteprüfung | |

Bei der Festlegung der Härteprüfmethode wird die Anwendung bewertet, um die Skala zu finden, die alle Anforderungen und Standards erfüllt. Die Geräte von Buehler unterstützen die Härteprüfung mit vier Skalen: Brinell, Rockwell, Vickers und Knoop. Je nach den erforderlichen Informationen und den zu erfüllenden Standards kann sich die erforderliche Skala ändern. In der nebenstehenden Tabelle sind einige gute Referenzmaterialien für Prüfverfahren aufgeführt. Bei elektronischen Komponenten, die kleiner sind, werden häufig Vickers- und Knoop-Tests durchgeführt.

Die Oberflächenbeschaffenheit des Prüfkörpers; Unebenheiten und Kratzer können die automatische Vermessung von Eindrücken durch die Software behindern. Um eine ungleichmäßige Oberflächenbeschaffenheit zu reduzieren, stellen Sie sicher, dass die Proben vor Beginn des Poliervorgangs flach sind.

Das Prüfen elektronischer Komponenten kann aufgrund von Unterschieden im Reflexionsvermögen der Bestandteile schwierig sein. Bei der Messung von Eindrücken ist ein guter Kontrast wichtig. Für jeden Bestandteil kann eine andere Beleuchtung erforderlich sein. Einige Softwareprogramme für Härteprüfungen, wie z. B. DiaMet Full-automatic, verfügen über Einstellungen, die eine automatische Beleuchtung und Fokussierung für jeden Eindruck ermöglichen.

Eindruckspitzen können in Poren und Rissen verborgen oder verdeckt sein. Keramische Bestandteile sind dafür besonders anfällig. Eine Möglichkeit, diese Effekte beim Eindrücken zu verringern, ist die Verwendung einer geringeren Last. Geringere Lasten verringern nicht nur die Gefahr von Rissen, sondern ermöglichen auch die Bearbeitung kleinerer Materialbereiche. Konfigurieren Sie die Ausrüstung mit einem 100-fachen Objektiv, wenn Sie Eindrücke von 20 µm oder weniger messen. Luft, die in dem zum Einbetten verwendeten Harz eingeschlossen ist, könnte Poren bilden. Poren sollten beim Testen vermieden werden.

Der Automatisierungs- und Dokumentationsgrad hängt von der verwendeten Skala ab. Wenn Automatisierung erforderlich ist, sollten die verschiedenen mit einem Tester verfügbaren DiaMet-Ebenen besprochen werden. Die Automatisierung von Testprozessen kann dazu beitragen, den Durchsatz von Analysesystemen und die Wiederholbarkeit zu erhöhen.

Passende Produkte

Alle Lösungen nach Material sortiert

Wählen Sie ein Material aus, um die Präparationsmethoden von Buehler anzuzeigen

Komplettlösungen für die Metallographie im Labor

Alle Produkte im Buehler Produktkatalog ansehen

Finden Sie zu Ihrem Material passende Methoden

Sicherheitsdatenblätter von Buehler durchsuchen

Durchsuchen Sie die Buehler Produkt-Literatur

Europe | EN

Europe | EN