EDELSTAHL

Metallographische Präparationsmethoden nach Material

In diesem Leitfaden finden Sie Empfehlungen, wo Sie bei der metallografischen Präparation und Analyse von Edelstahl beginnen sollten. Er enthält Tipps, wie Sie die besten Ergebnisse für Ihre metallografische Anwendung erzielen.

Was ist bei der Arbeit mit Edelstahl zu beachten

Tipps zum Trennen von Edelstahl

Alle Schnitte sollten stehts unter Kühlung erfolgen, wobei ein Großteil des Kühlmittel in den Schnitt geleitet werden sollte. Trennen mittels einem geeigneten Kühlschmierstoffs ergibt eine wesentlich bessere Oberflächenqualität als ein Trennschnitt ohne Kühlung. Die Verwendung von Kühlschmiermittel schützt auch vor Oberflächenschäden durch Überhitzung und mechanische Beanspruchung. Es ist wichtig, Schäden beim Trennen zu minimieren. Mechanische Schäden, wie z. B. Brüche, können tief in die Struktur eindringen und spätere Präparationsschritte unnötig verlängern. Es werden zwei Arten des Trennens unterschieden: Abrasiv- und Präzisionstrennen.

Tipps zum Abrasivtrennen

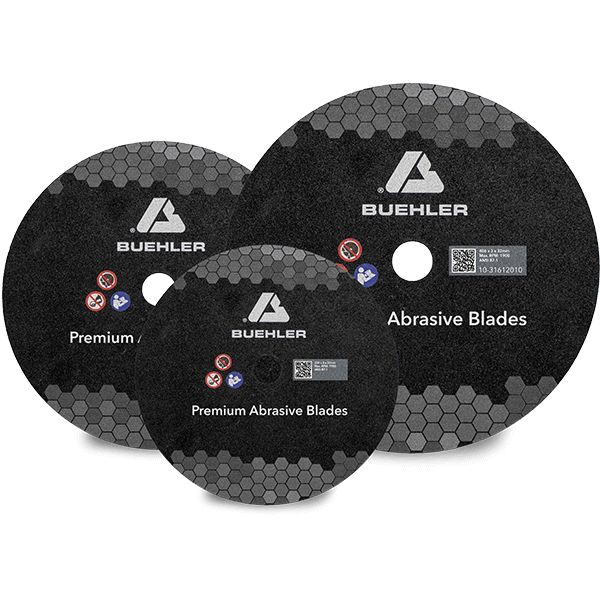

Trennscheiben haben unterschiedliche Bindungsstärken und werden auf der Grundlage ihrer Bindungsstärke und Schleifmittelart für verschiedene Materialien empfohlen. Die Wahl einer falschen Trennscheibe kann zu einer unsachgemäßen Abnutzungsrate führen und möglicherweise das vorhandene Gefüge verändern. Eine Trennscheibe besteht vollständig aus Schleifmittel, das durch ein Harz gebunden ist. Bei Gebrauch wird die Trennscheibe immer kleiner, bis sie nicht mehr zum Trennen verwendet werden kann. Anschließend kann eine neue Trennscheibe auf das Gerät zum Trennen aufgesetzt werden, um weitere Trennvorgänge durchzuführen.

Trennscheiben sollten je nach Materialart und Größe des zu trennenden Teils ausgewählt werden. Beim Trennen von Eisenwerkstoffen kann die Kenntnis der Materialhärte die Auswahl der Klinge erleichtern.Bei Buehler sind die Trennscheiben nach Materialhärte gruppiert. Im Allgemeinen gilt: Je härter der Stahl, desto weicher dieTrennscheibenbindung. Dadurch wird sichergestellt, dass abgenutztes Schleifmittel entfernt wird und frisches Schleifmittel zum effizienten Trennen freigelegt wird. Weichere Stähle können mit einer härteren Trennscheibe getrennt werden, was zu einer längeren Lebensdauer der Trennscheibe beiträgt.

Die Größe der Trennscheibe wirkt sich auch auf die Trennparameter aus. Größere, dickere Trennscheiben entfernen mehr Material, erzeugen aber auch mehr Wärme als eine dünnere Trennscheibe. Um die von den Trennscheiben erzeugte Wärme zu reduzieren, sollte die Vorschubgeschwindigkeit verringert werden.

| Empfohlene Abrasivtrennscheiben für Eisenwerkstoffe | ||||

|---|---|---|---|---|

| Durchmesser | 254mm (10in) | 305 mm (12in) | 356mm (14in) | 406mm (16in) |

| HRC 15-35 | 102511P 1,5mm [0,06in] | 103011P 2mm [0,079in] | 12-4305-010 1,6mm [0,063in] | |

| HRC 35-50 | 102510P 1,5mm [0,06in] | 103010P 2,1mm [0,083in] | 1103510P 2,5mm [0,098in] | 10-31616-010 3mm [0,125in] |

| HRC 50-60 | 10-31014-010 1,5mm [0,06in] | 10-31212-010 2mm [0,08in] | 103509P 2,5mm [0,098in] | 10-31612-010 3mm [0,125in] |

| HRC 60+ | 102509P 1,5mm [0,06in] | 103009P 2mm [0,08in] | 103509P 2,5mm [0,098in] | 10-31610-010 3mm [0,125in] |

| Schnellarbeitsstahl, Edelstahl, Einsatzstahl | 102508P 1,6mm [0,063in] | 103008P 2mm [0,079in] | 103508P 2,6mm [0,102in] | |

| Allgemeine Stahllegierungen, Superlegierungen, Nichteisenmetalle | 12-4205-010 1,3mm [0,051in] | 12-4405-010 1,4mm [0,055in] | 12-4305-010 1,6mm [0,063in] | 12-5605-010 1,9mm [0,075in] |

Tipps zum Präzisionstrennen

Präzisionstrenngeräte werden bei der metallografischen Präparation von Eisenwerkstoffen zum Trennen kleiner oder empfindlicher Proben verwendet. Präzisionstrennscheiben brechen nicht während des Gebrauchs. Am äußeren Rand der Trennscheibe befindet sich ein Abschnitt, in dem Schleifmittel mit einer Metalllegierung verbunden wurden. Bei sorgfältiger Behandlung kann eine Trennscheibe eine ganze Schachtel Trennscheiben überdauern. Trennscheiben können mit Verbundwerkstoffen für schwierigere Schnitte verwendet werden, z. B. für präzise Schnitte in der Nähe eines interessanten Merkmals oder wenn es darauf ankommt, die Breite eines Schnitts zu reduzieren (Schnittverlust).

Weitere Vorteile der Verwendung eines Präzisionstrenners sind eine geringere Krafteinwirkung und folglich eine geringere Wärmeentwicklung, wodurch das Risiko von Schäden reduziert wird.

Abrasiv-Trennscheiben werden auch für Präzisionstrenngeräte hergestellt. Sie können verwendet werden, wenn die Gefahr besteht, dass Trennscheiben brechen. Dies kann der Fall sein, wenn Sie ein schwer zu spannendes Teil haben, ein Teil, das sich beim Trennen verschieben könnte, oder wenn Sie mehr Variabilität im Prozess haben (z. B. mehrere Anwender).

| Empfohlene Präzisionstrennscheiben für Edelstahl | ||||

|---|---|---|---|---|

| Trennscheibe | 127mm (5in) | 178 mm (7in) | 203 mm (8in) | Abrichtstein |

| Präzisionstrennscheiben | 11-5265 0,4mm [0,020in] | 11-5267 0,6mm [0,025in] | 11-5268 0,9 mm [0,035in] |

11-1190

11-2490 |

| Abrasivtrennscheiben | 10-4061-101 0,48mm [0,019in] | 11-4207-010 0,76mm [0,030in] | ||

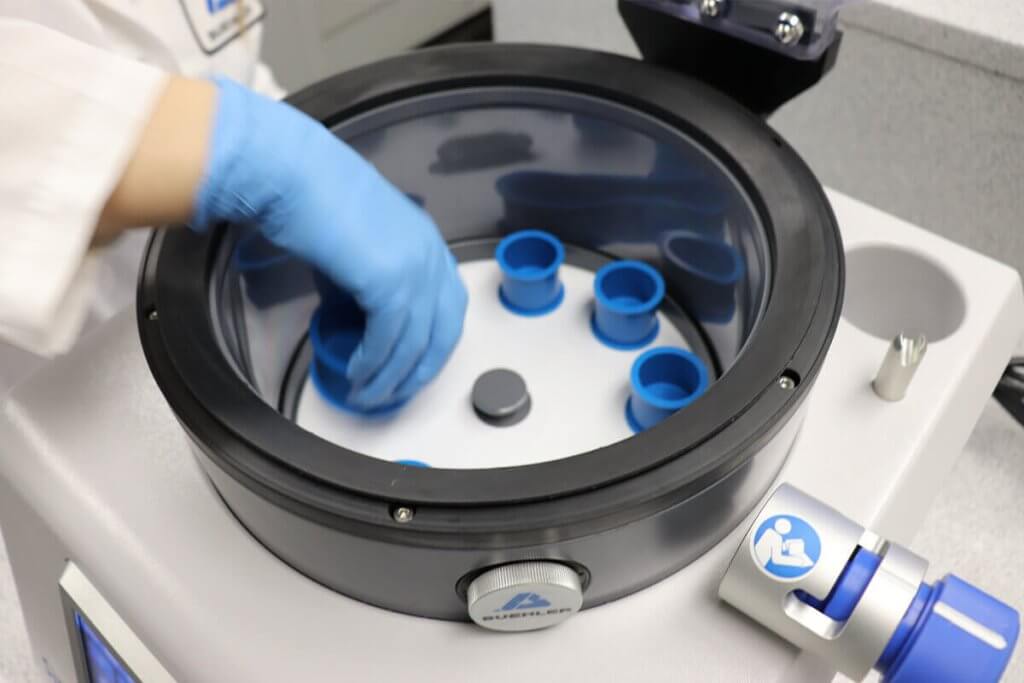

Tipps zum Einbetten von Edelstahl

Das Einbetten von Proben schützt außerdem die Kanten der Proben und bewahrt vor Oberflächenbeschädigungen während der metallografischen Präparation. Die Einbettungsmethode sollte die Mikrostruktur der Probe in keiner Weise verändern. Druck und Hitze sind die häufigsten Ursachen für schädliche Auswirkungen. Temperaturen um 180 °C und Drücke um 290 bar sind beim Warmeinbetten üblich.

Die geeignete Methode zum Einbetten von Eisenproben kann von der Probengeometrie und den Probeneigenschaften abhängen. Verwenden Sie Kalteinbettmittel, wenn die Proben dünn sind oder sich leicht verformen. Solche Proben sind in der Regel empfindlich gegenüber hohem Druck. Wenn die Proben nicht druckempfindlich sind, kann das Warmeinbetten Zeit und Geld sparen.

Für den allgemeinen Gebrauch ist PhenoCure® eine gute Wahl. EpoMet® oder Diallylphthalat weisen im Vergleich zu PhenoCure® eine bessere Kantenanbindung auf und wären eine gute Wahl, wenn dieses Kriterium Priorität hat. Falls eine transparente Form von Interesse ist, sollten Sie TransOptic in Betracht ziehen. Da es sich bei TransOptic um ein Thermoplast handelt, wird es bei Erhitzung und einer Temperatur zwischen 105 und 115 °C für etwa 20 Minuten weich und ermöglicht so die Entnahme von Proben.

Für die Elektronenmikroskopie könnte das leitfähige Medium ProbeMet genau das sein, das Sie suchen. Wenn der Kupfergehalt in der Probe von Interesse ist, ist KonductoMet® eine leitfähige Alternative zu ProbeMet.

Schleifen und Polieren von Edelstahl - Tipps für alle Methoden

Die Präparation von harten Stählen ist normalerweise nicht so schwierig wie die von weichen Stählen. Einige härtere Legierungen können manchmal mit einer dreistufigen Methode präpariert werden.

Reines Eisen und austenitische Edelstähle lassen sich nur schwer ohne Kratzer oder Verformungen präparieren. Nach dem mechanischen Schleifen und Polieren kann ein Vibrationsschritt mit einem aufgerauten Tuch und MasterPrep® die Oberflächengüte verbessern.

Für ferritische rostfreie Stähle, lösungsgeglühte austenitische Stähle und geglühte martensitaushärtende Stähle können im ersten Schritt Hercules S-Scheiben oder UltraPol mit einer 30-µm-Suspension verwendet werden. Bei härteren Materialien (>50HCR) können stattdessen die empfohlenen Siliziumkarbid-Schleifpapiere mit einer Körnung von P120 verwendet werden. Wenn eine bessere Oberflächengüte erforderlich ist, kann nach dem 3-µm-Schritt ein 1-µm-Schritt mit Trident oder am Ende der Präparation ein Schritt auf der VibroMet 2 erfolgen.

Durch den Einsatz des Burst-Dosiersystems von Buehler kann Diamantmittel eingespart und die Gleichmäßigkeit verbessert werden.

Die ideale Einstellung für das Burst-Dosiersystem ändert sich je nach Größe der Arbeitsscheibe und des verwendeten Poliertuchs. Als allgemeine Richtlinie gilt, dass bei einer Arbeitsscheibengröße von 203mm (8″) eine Burst-Einstellung von 3 ein guter Ausgangspunkt ist. Bei Größen von 2554mm (10″) und 305mm (12″) stellen Sie das Burst-System auf 4 ein und passen Sie es nach Bedarf an. Es kann etwas Experimentierfreude erforderlich sein, um die optimalen Einstellungen zu ermitteln und eine ausreichende Abrasivität und Benetzung des Tuchs sicherzustellen. Burst-Dosiersysteme können auf Wunsch auch gleichzeitig mit Diamant-Combo Lösungen genutzt werden.

Die in den Schleif- und Poliermethoden aufgeführten Lasten sind Empfehlungen für eine 30mm (1,25″) große eingebettete Probe. Wenn während der Präparation Zentralandruck verwendet wird, sollte die angegebene Kraft mit der Anzahl der zu polierenden Proben multipliziert werden. Verwenden Sie für unterschiedliche Probengrößen unseren Rechner zur Lastumrechnung, um die richtige Last für Ihre Anwendung zu ermitteln.

| Schleifen und Polieren von Edelstahl und Maraging-Stahl | ||||

|---|---|---|---|---|

| Oberfläche | Kraft [N] | Drehzahl Teller [U/min] | Relative Umdrehung | Zeit |

| CarbiMet® 120 to 320 grit | 6 [27] | 300 rpm |

| Until Plane |

| UltraPad mit 9um MetaDi® Supreme Diamond | 6 [27] | 150 rpm |

| 5:00 |

| Trident mit 3um MetaDi Supreme Diamond | 6 [27] | 150 rpm |

| 3:00 |

| ChemoMet® mit 0,05um MasterPrep® Alumina | 6 [27] | 150 rpm |

| 2:00 |

|

| ||||

Tipps zum Ätzen von Edelstahl

| Tabelle 20.5: Eisen und Stahl | |

|---|---|

| Zusammensetzung | Kommentare |

| 90-99ml Methanol oder Ethanol 1-10ml HNO3 | Nital. Das gebräuchlichste Ätzmittel für Eisen, Kohlenstoff- und legierte Stähle sowie Gusseisen. Lässt Alpha-Korngrenzen und Bestandteile erkennen. Hervorragend für martensitische Strukturen geeignet. Am häufigsten wird eine 3% Lösung verwendet, 5–10 % werden für hochlegierte Stähle verwendet (nicht aufbewahren). Anwendung Tauch- oder Wisch-Ätzung der Proben für bis zu etwa 1 Minute. |

| 100ml Ethanol 4g Pikrinsäure | Pikrin. Empfohlen für Strukturen aus Ferrit und Karbid. Lässt keine Ferritkorngrenzen erkennen. Die Zugabe von 0,5–1 % Zephiranchlorid verbessert die Ätzrate und -gleichmäßigkeit. |

| 100ml Ethanol 5ml HCl 1g Pikrinsäure | Ätzmittel nach Vilella. Gut für Ferrit-Karbid-Strukturen. Erzeugt Kornkontrast zur Schätzung der ehemaligen Austenitkorngröße. Die besten Ergebnisse werden bei Matentsit erzielt, der bei 300–500 °C angealssen wurde. Zeigt gelegentlich vorherige Austenitkorngrenzen in hochlegierten Stählen. Umreißt Bestandteile in Edelstählen. Gut für Werkzeugstähle und martensitische Edelstähle. |

| Gesättigte wässrige Pikrinsäurelösung mit Körnern und einer geringen Menge eines Benetzungsmittels | Bechet und Beaujard. Als Ätzmittel wird eine gesättigte wässrige Lösung von Pikrinsäure unter Zugabe eines Entspannungsmittels (0,5g CuCl² auf 100 ml) benutzt. Die Verweildauer des Schliffes im Ätzmittel kann bis zu einer Stunde betragen. Bei einer Ätzmitteltemperatur von 60° C kann die Ätzdauer auf einige Minuten verkürzt und die Ätzwirkung verbessert werden. |

| 150ml Wasser 50ml HCl 25ml HNO3 1g CuCl2 | Modifiziertes Fry-Reagenz. Wird für martensitaushärtende Stähle und martensitische Edelstähle mit 18 % Ni verwendet. |

| 100ml Wasser 25g NaOH 2g Pikrinsäure | Natriumpikrat. Bestes Ätzmiteel für aufgekohlte Stähle. Schwärzt Zementit. Probe 1-15min kochen oder elektrilytisch bei 6V, 0,5A/cm² und 30-120sek. ätzen. Korngrenzenätzung und teilweise Entwicklung von Primäraustenitkorngrenzen |

| 3 Teile HCl 2 Teile Glycerin 1 Teil HNO3 | Glyceregia. Für austenitische Stähle. Korngrenzen und Kontrastierung der Sigma-Phase und Karbide. Wischätzen und frisch verwenden. Frisch verwenden und nicht aufbewahren. |

| 100ml Ethanol 100ml HCl 5g CuCl2 | Kalling's Nr. 2 ("wasserfreie" Kalling's) Ätzmittel für austenitische und insbesondere Duplex-stähle. Ferrit wird stark, Karbide werden nicht und Austenit wird leicht angeätzt. Verwendung bei 20 °C durch Tauch- oder Wischätzung. Kann gelagert werden. |

| 15ml HCl 10ml Essigsäure 5ml HNO3 2 Tropfen Glycerin | Essigsäureglycerin. Frisch mischen, nicht lagern. Für Edelstähle verwenden. |

| 100ml Wasser 10g K2Fe(CN)6 10g KOH oder NaOH | Murakami Ätzmittel. Erzielt bessere Ergebnisse bei ferritischen als bei austenitischen Edelstählen. Verwendbar bei 20 °C, 7-60 sec. Erzielt Karbidanätzung. Sigmaphase wird zwischen 1-3 min geätzt. Bei Verwendung von 80°C heißer Lösung ändert sich das Ergebnis. Ätzzeit 2-60min. Karbide dunkel, Sigma blau, Ferrit gelb bis gelb-braun, Austenit ungeätzt. |

| 100ml Wasser 10g Oxalsäure | Elektrolytische Ätzlösung. 6V Spannung. Karbide werden nach 15-30s, Korngrenzen nach 45-60s angeätzt. Sigma kontrastiert nach 6 sec. 1-3V Spannung wird ebenfalls verwendet. Karbide werden aufgelöst, Sigma- Phase wird stark, Austenit leicht und Ferrit wird gar nicht angegriffen. |

| 100ml Wasser 20g NaOH | Ätzlösung färbt Ferrit in Martensit. Anwenbar bei Dualphasenstählen (Edelstahl). 3-5 V , 23 °C, 5s, Edelstahlkathode. |

| 40ml Wasser 60ml HNO3 | Elektrolytisches Ätzmittel,um Austenitkörner ohne Zwillinge in austenitischen Stählen anzuätzen. Eingestellte Voltzahl ist entscheidend. Pt-Kathode wird empfohlen. Verwendbar bei 1.4 V, 2min. |

| 50ml Stammlösung* 1g K2S2O5 | Klemm I. Bei Raumtemperatur eintauchen, bis sich die Oberfläche verfärbt. Es eignet sich gut zum Färben von Ferrit in Stahl, zeigt P-Entmischung und Überhitzung an, Ätzzeit beträgt 40–100 Sekunden. Zum Färben von Ferrit und Martensit in Gusseisen und niedriglegierten Stählen, normalerweise bis zu 3 Minuten. |

| 50ml Stammlösung* 5g K2S2O5 | Klemm II. Bei Proben aus Stahl 30–90 Sekunden bei 20 °C eintauchen, zeigt P-Entmischung. Bei austenitischen Mn-Stählen, Gamma gelb bis braun oder hell bis dunkelblau, Alpha-Martensit dunkelbraun. Gut für austenitische Manganstähle. |

| 100ml Ehtanol 2ml HCl 0,5ml H2SeO4 | Beraha's Selenic Acid Etch 1. Für Gusseisen, Stähle und Werkzeugstähle. Für bessere Ergebnisse wird eine Nital-Vorätzung empfohlen. Die Proben werden eingetaucht, bis sich die Probenoberfläche verfärbt, in der Regel bis zu 6 Minuten. Zementit verfärbt sich rot-violett, Ferrit verfärbt sich gelb oder braun, Phosphid verfärbt sich blau-grün. |

| 100ml Ethanol 5-10ml HCl 1-3ml H2SeO4 | Beraha's Selenic Acid Etch 2. Im Allgemeinen die Proben 1–10 Minuten lang bei 20 °C eintauchen. Es bildet sich eine gelbe oder hellbraune Oberflächenfarbe, um Karbide und Nitride nachzuweisen, oder eine orange bis rote Oberfläche, um Deltaferrit nachzuweisen. Für höhere Legierungsgrade kann 20–30 mℓ HCl verwendet werden, wobei die Eintauchzeit mit höherem HCl abnimmt. |

| * Stammlösung: wässrige, kalt gesättigte Na2S2O3-Lösung | |

Tipps zur Bildgebung von Edelstahl

Je nach Legierung und Anwendung kann das Ziel der Analyse unterschiedlich sein. Zu den üblichen Zielen der Analyse gehören Porosität, Verunreinigungen, Kornstruktur, Phasenanteile und Dimensionsmessungen. Dimensionsmessungen können mit einer der unteren Ebenen unserer OmniMet®-Software durchgeführt und gespeichert werden. Für andere Analyse- und Exportanforderungen sind jedoch möglicherweise fortgeschrittenere Versionen der OmniMet-Software erforderlich.

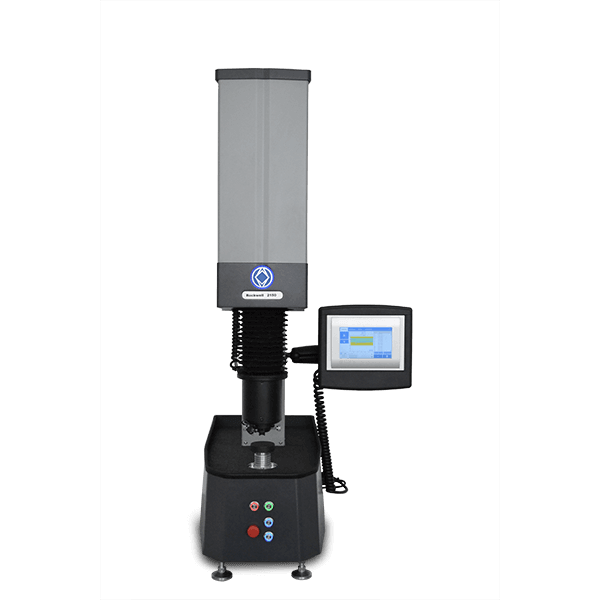

Tipps zur Härteprüfung von Edelstahl

| Referenzmaterialien für die Härteprüfung | ||

|---|---|---|

| ASTM | ISO | |

| Brinell | E10 | 6506 |

| Rockwell | E18 | 6508 |

| Vickers | E92,E384 | 6507 |

| Knoop | E384 | 4545 |

| Instrumentiert | E2546 | 14577 |

| Umrechnungen | E140 | 18265 |

| ASM-Handbuch, Band 8: Mechanische Prüfung und Bewertung | Abschnitt Härteprüfung | |

Bei Buehler wird die angebotene Ausrüstung für mindestens eine der folgenden Skalen hergestellt: Brinell, Rockwell, Vickers und Knoop. Wenn eine der zuvor genannten Skalen verwendet wird, gibt es Standards für die jeweilige Prüfmethode. Standards wie die in der Tabelle aufgeführten sind gute Referenzpunkte für die richtige Prüfmethode für die Skalen. Die Anforderungen an Ausrüstung, Proben, Prüfmethoden und mehr werden in diesem Dokument beschrieben, um die richtige Skala zu ermitteln.

Die Möglichkeiten der Geräte variieren in Bezug auf Automatisierungs- und Dokumentationsgrad. Einige Geräte sind mit einer Software für Härteprüfungen ausgestattet. Die DiaMet Software von Buehler kann dabei helfen, Teile effizienter zu prüfen, genauer zu messen und die Ergebnisse zu dokumentieren. Dies kann besonders hilfreich sein, wenn eine große Anzahl von Eindrücken an einem Teil vorgenommen werden muss.

Passende Produkte

Alle Lösungen nach Material sortiert

Wählen Sie ein Material aus, um die Präparationsmethoden von Buehler anzuzeigen

Komplettlösungen für die Metallographie im Labor

Alle Produkte im Buehler Produktkatalog ansehen

Finden Sie zu Ihrem Material passende Methoden

Sicherheitsdatenblätter von Buehler durchsuchen

Durchsuchen Sie die Buehler Produkt-Literatur

Europe | EN

Europe | EN