RECUBRIMIENTOS POR PULVERIZACIÓN TÉRMICA

Soluciones de preparación metalográfica por material

Utilice esta guía para obtener consejos sobre por dónde empezar cuando realice la preparación metalográfica y el análisis de revestimientos de proyección térmica. Se incluyen consejos para obtener los mejores resultados en su aplicación metalográfica.

Aspectos a tener en cuenta al trabajar con recubrimientos por pulverización térmica (TSC)

Los componentes del sustrato y del revestimiento, así como el proceso de fabricación, pueden diferir. Estas diferencias pueden modificar los productos utilizados para la preparación de las muestras (discos, desbaste, pulido, método de montaje, etc.).

Dado que los revestimientos suelen ser el objeto de análisis, es importante que se conserven las estructuras internas. Suelen examinarse la porosidad, el grosor y la adherencia al sustrato. Para conservar estas características, las muestras suelen montarse con sistemas epoxídicos antes de utilizar otros métodos de preparación. Se recomiendan sistemas moldeables de baja viscosidad con sistemas de vacío para montar la muestra.

Consejos para el corte de recubrimientos por pulverización térmica

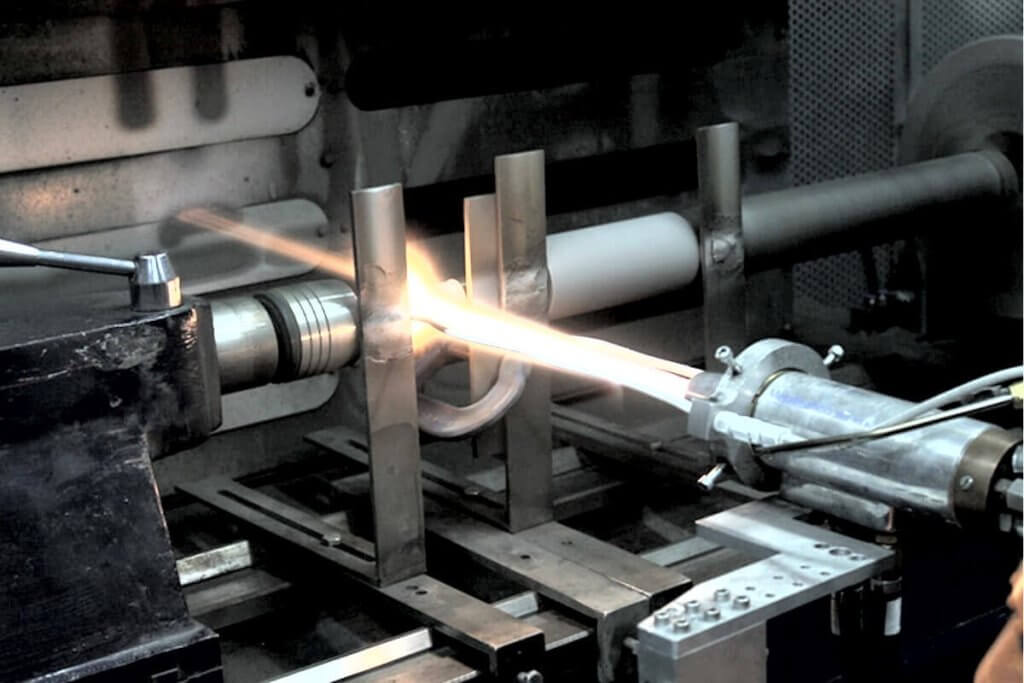

Las cortadoras de precisión dañan menos los revestimientos que las cortadoras abrasivas. Al seccionar un revestimiento de proyección térmica hay que tener en cuenta algunas cosas:

- Composición

- Orientación/soporte

- Estructura

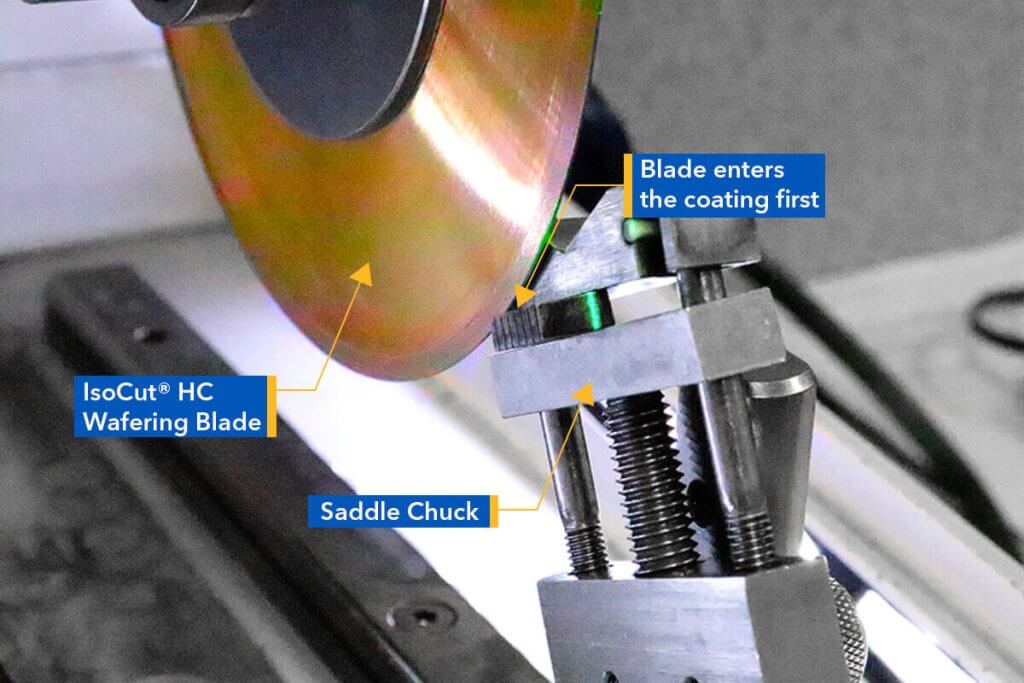

Para seleccionar un disco, es importante conocer el material que compone la muestra. El disco utilizado debe ser adecuado para el material más difícil de cortar. Los discos IsoCut® se emplean habitualmente, ya que a veces se depositan revestimientos sobre aleaciones de níquel o sustratos de acero. Las discos de precisión HC de la serie 15 pueden utilizarse en revestimientos metálicos como el titanio. El tiempo de seccionado y la vida útil de la disco dependen de la elección de la disco.

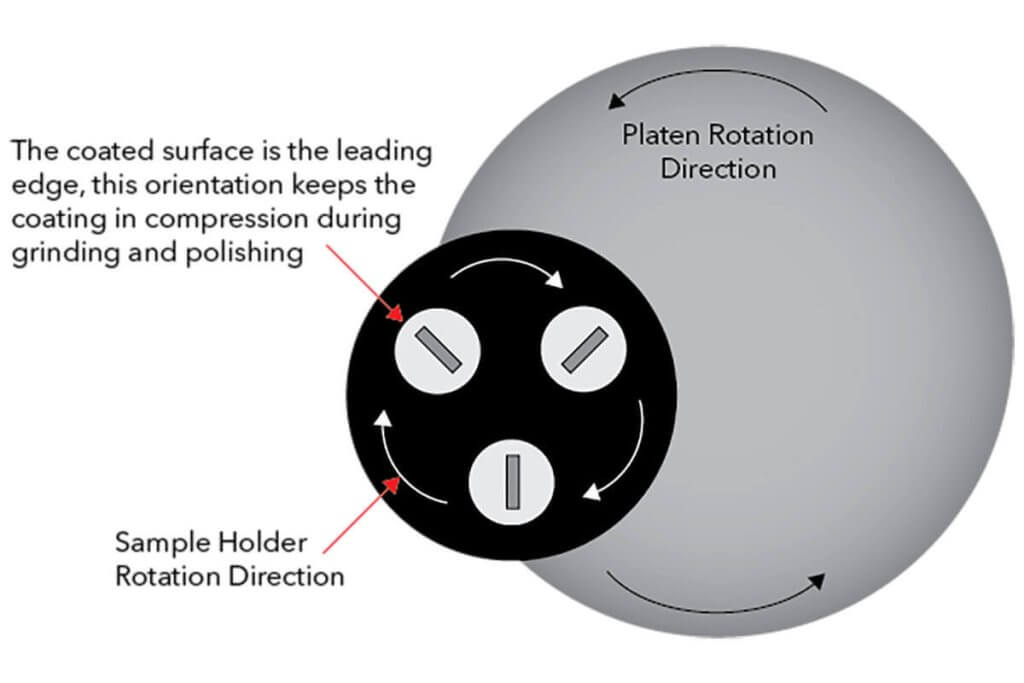

La orientación del revestimiento de pulverización térmica al seccionar es importante. Debido a la capacidad de los revestimientos para deslaminar o fracturarse, las muestras deben cortarse bajo compresión. Asegúrese de que el disco entra en el revestimiento y sale a través del sustrato. El uso de una mordaza de doble asiento soporta ambos lados del corte, lo que puede mejorar la calidad del corte. Al sujetar, es una buena práctica acolchar la mordaza con un material más blando. Esto puede hacerse con pequeñas tiras de tela de pulir adheridas a la superficie de sujeción y garantiza la capacidad de sujetar firmemente sin dañar el revestimiento.

Si la muestra es porosa, friable o tiene varias caras recubiertas, montar la muestra antes de seccionarla ayudaría a soportar las estructuras internas.

Consejos para el montaje del recubrimiento por pulverización térmica

Un sistema epoxi de baja viscosidad puede rellenar huecos en el recubrimiento, ayudando a sostener las estructuras internas. Se recomienda EpoThin® para una óptima retención de bordes e infiltración, aunque requiere un tiempo de curado de nueve horas. Si se requieren tiempos más cortos, EpoKwick® FC es una buena alternativa al reducir el tiempo de curado a dos horas. Ciclar las muestras varias veces bajo vacío mejora enormemente la impregnación de los poros, optimiza la adherencia de la muestra y proporciona un soporte adicional para las muestras delicadas de proyección térmica. La SimpliVac permite al usuario verter al vacío y automatizar el proceso de ciclado. Sugerimos utilizar 25 inHg y realizar 10 ciclos de 60 segundos como se demuestra en el artículo Mejore la calidad de la muestra realizando múltiples ciclos con SimpliVac. Añadir un colorante al epoxi ayudará a distinguir entre la muestra y los poros.

Aunque siempre hay excepciones, en general no se recomienda el montaje por compresión en caliente para revestimientos por pulverización térmica porque los niveles de alta presión pueden causar daños en la estructura interna del revestimiento.

Consejos de desbaste y pulido de recubrimientos por pulverización térmica para todos los métodos

Limpie a fondo las muestras entre los pasos de preparación. Las muestras porosas son propensas a recoger partículas. Minimice la contaminación colocando las muestras en un baño ultrasónico entre los pasos.

El uso del sistema de dosificación Burst de Buehler puede conservar los diamantes y mejorar la consistencia.

La tasa ideal para el sistema de dispensación Burst cambia con el tamaño de la platina y el paño de pulido que se está utilizando. Como pauta general, para un tamaño de plato de 8″ un ajuste de ráfaga de 3 es un buen punto de partida, para tamaños de 10″ y 12″ ajustar el sistema de ráfaga a 4 y ajustar según sea necesario. Puede que sea necesario experimentar un poco para determinar los ajustes óptimos que garanticen un abrasivo y una humectación del paño suficientes. Los dosificadores de ráfaga también son capaces de dosificar extendedores simultáneamente con el diamante si se desea.

Las cargas indicadas en los métodos de desbaste y pulido son recomendaciones para una muestra montada de 1,25″. Si se utiliza la fuerza central durante la preparación, la fuerza indicada debe multiplicarse por el número de muestras que se pulen. Para diferentes tamaños de muestra, utilice nuestra calculadora de conversión de carga para determinar la carga correcta para su aplicación.

| Método de 4 pasos para recubrimientos cerámicos por pulverización térmica | ||||

|---|---|---|---|---|

| Superficie | Cargas [N] | Velocidad Base [rpm] | Rotación Relativa | Tiempo |

| DGD Ultra (diamante 45-μm) | 5 [22] | 300 rpm |

| Until Plane |

| UltraPad con 9um MetaDi Diamante Supremo | 5 [22] | 200 rpm |

| 6:00 |

| TriDent con 3um MetaDi Diamante Supremo | 6 [27] | 120 rpm |

| 5:00 |

| ChemoMet con MasterMet Sílice Coloidal | 6 [27] | 120 rpm |

| 2:00 |

|

| ||||

| Método de 4 pasos para recubrimientos metálicos por pulverización térmica | ||||

|---|---|---|---|---|

| Superficie | Cargas [N] | Velocidad Base [rpm] | Rotación Relativa | Tiempo |

| DGD Color Amarillo (Diamante 35-μm) | 6 [27] | 300 rpm |

| Until Plane |

| UltraPad con 9um MetaDi® Diamante Supremo | 6 [27] | 150 rpm |

| 4:00 |

| TriDent con 3um MetaDi Diamante Supremo | 6 [27] | 150 rpm |

| 3:00 |

| ChemoMet® con MasterMet® Sílice Coloidal | 4 [18] | 150 rpm |

| 2:00 |

|

| ||||

Consejos para el grabado de recubrimientos de proyección térmica

Consejos para la obtención de imágenes de recubrimientos por pulverización térmica

El análisis habitual de los revestimientos incluye la medición de la porosidad, el espesor del revestimiento y los defectos de adherencia. Todos ellos pueden medirse con nuestro software OmniMet® Advanced. Se pueden determinar mediciones, anotaciones y análisis porcentuales para áreas de muestra designadas.

Consejos para el ensayo de dureza de revestimientos por pulverización térmica

Al trabajar con revestimientos por pulverización, varios factores pueden afectar a la capacidad de medir la indentación.

El acabado de la superficie de la muestra; la planitud y los rayones podrían dificultar la medición automática de las muescas mediante software. Para reducir el acabado desigual de la superficie, asegúrese de que las muestras estén lisas antes de iniciar el proceso de pulido.

Las geometrías de los revestimientos no siempre permiten realizar fácilmente ensayos de dureza. La selección de la zona de ensayo puede resultar difícil debido a los poros y a la limitación de la zona de penetración. Al realizar la prueba, si la muesca se coloca sobre un poro, podría producirse una muesca de forma anormal y sería necesario volver a realizar la prueba en otro lugar. El uso de epoxi para soportar la estructura del revestimiento puede ayudar a reducir la probabilidad de que esto ocurra.

Las puntas de sangría pueden quedar ocultas u oscurecidas dentro de poros y grietas. Los revestimientos cerámicos son especialmente susceptibles a esto. Una forma de mitigar estos efectos es utilizar una carga más ligera. Las cargas más ligeras no sólo reducen las posibilidades de que se produzcan grietas, sino que también permiten apuntar a zonas sólidas del material de revestimiento. Configure el equipo con un objetivo de 100 aumentos cuando mida hendiduras de 20 micras o menos.

Un buen contraste es importante en las mediciones de indentación cuando se analizan muestras compuestas por una capa inferior y una capa superior con diferentes niveles de reflectancia. Ajuste la iluminación para cada revestimiento. DiaMet Full-automatic y superiores disponen de ajustes para permitir la iluminación y el enfoque automáticos.

Productos relacionados

Todas las soluciones por material

Elija un material para ver los recursos de Buehler

Ver todos los Productos del Catalogo de Productos Buehler

Seleccione un método por material

Buscar las hojas de datos de seguridad de Buehelr

Examinar y buscar literatura de productos de Buehler

Europe | EN

Europe | EN