ウィルソン®テストブロック

ウィルソンテストブロック

ロックウェル®、ブリネル、ビッカース、ヌープ

硬さ試験は、材料の耐久性、強度、柔軟性に関する重要な情報を提供します。硬さ試験は、構造的な完全性を確保し、あらゆる産業の部品の品質を評価する上で極めて重要な役割を果たします。業界をリードするビューラーのテストブロックは、硬さ試験プロセスの精度、完全性、トレーサビリティを保証します。ロックウェル硬さ試験、ブリネル硬さ試験、ヌープ硬さ試験、ビッカース硬さ試験に対応した、幅広いスケールとブロックは、先進の硬さ試験ソリューションを通じて、安全で効率的な世界を実現するというビューラーのコミットメントを反映しています。

一貫性

- ビューラーは、均質性と一貫性を向上させるため、熱処理の厳しい仕様を厳格に管理しています。サンプルの前処理と高品質の製造における専門知識を応用し、社内で処理することで、最高品質の表面仕上げを施したテストブロックをお届けします。

信頼性

- ウィルソンのテストブロックはすべて、ニューヨーク州ビンガムトンにあるウィルソン硬さ試験所で校正されています。ウィルソン研究所は、A2LAによるISO-IEC 17025の認定を受けており、校正プロセスで使用されるテスターは、NISTトレーサブルデバイスを使用した厳格な監視プロセスを受けています。

先進的

- ビューラーテストブロック校正ラボでは、校正プロセス全体を通して最高の制御と一貫性を保証するために細心の注意を払って設計された、最新のビューラー硬さ試験システムを校正に使用しています。

テストブロックの選択

ロックウェル

ASTME18およびISO 6508-1に準拠した毎日の検証:

- 使用するロックウェル・スケールごとに日常検証を行うこと。

- 測定する硬度の±15HRの試験片を少なくとも1つ用意する。

- あるいは、2 つのテストブロックを使用し、1 つは測定されると予想される硬度より高く、もう 1 つは低くしてもよい。

- ASTM E18 および ISO 6508-2 に従った間接検証: 間接検証では、検証する各スケールについて 3 つのテストブロック(高、中、低の各レンジ)を使用し、その間に少なくとも 5HR の差を設ける。

- 高域、中域、低域のロックウェル硬さ値は、ロックウェル硬さスケールに依存する。

- 3つすべてのレンジが利用できない場合は、利用可能なレンジを使用し、3つすべて(高、中、低)を使用して同じ試験力で別のスケールも検証する。

ビッカースとヌープ

ASTM E92 及び E384、ISO 6507-1 及び 4545-1 に基づく日常検定:

- 使用する各ビッカースケール及び/又はヌープスケール(ASTM E92)、使用する各圧子(ASTM E384)、及び使用する各試験力(ISO 6507-1及びISO 4545-1)。

- 被測定材とほぼ同じ硬さの試験片を少なくとも1個。

- 間接検証は以下の基準を満たすこと:

- 最低 2 個の試験片を用意し、検証する各目盛について最低 1 個の試験片を用意する。

- 少なくとも 2 つのテストブロックは、異なる硬度範囲のものであること。

- 2 つのブロック間の差は最低 100 ポイントとする。

- 最も高い試験力は、最も大きな圧痕を生成するために、低い硬度範囲のブロックで検証すること。最低の試験力は、硬度の高い方のブロックで検証し、圧痕の大きさが最小になるようにする。

ビッカース硬度およびヌープ硬度の範囲:

低い範囲: <240 HV <250 HK

中程度:240~600HV 250~650HK

高レンジ >600 HV以上 650 HK以下

ブリネル

ASTM E10 及び ISO 6506-1 に従った毎日の検定:

- 使用する各ブリネルスケールについて日常検証を行うこと。

- 使用する材料とほぼ同じ硬度値のテストブロックを少なくとも 1 つ使用する。

- 間接検証は以下の基準を満たすこと:

- 最低 2 個のテストブロックと、検証する各試験力に対して最低 1 個のテストブロック。

- 使用する圧子球のサイズごとに、低レンジと高レンジの少なくとも 2 つのテストブロック。

- 複数のスケールが同じサイズの圧子を使用する場合、最も高い試験力は、最も大きな圧痕を生成する低い硬度範囲のブロックで検証し、最も低い試験力は、最も小さな圧痕を生成する高い硬度範囲のブロックで検証しなければならない。

- 各試験片は、検証する特定のブリネルスケール(圧子サイズと試験力の組み合わせ)のいずれかに校正されていなければならない。

ビッカース硬さおよびヌープ硬さの範囲:

低レンジ: <125 HBW

中レンジ 125~225 HBW

高い範囲 > 225 HBW以上

注文情報

関連製品

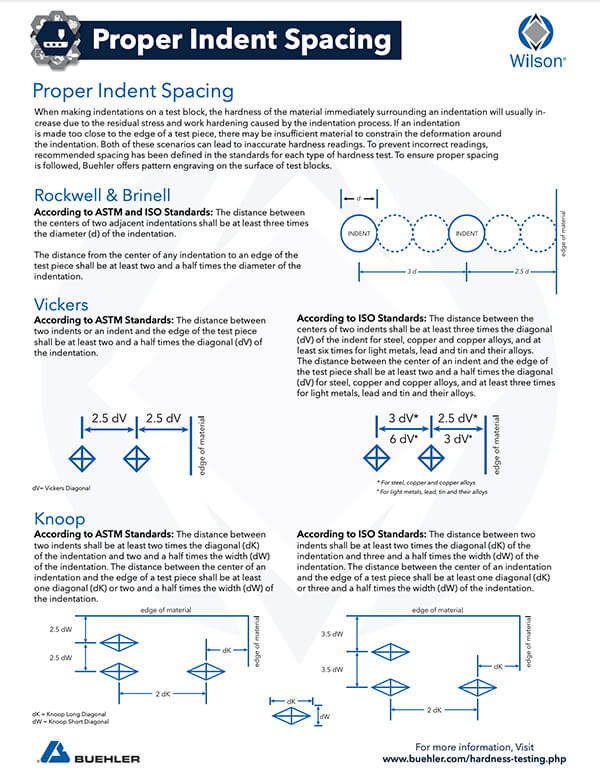

適切なインデント間隔

試験片を圧痕する際、圧痕周辺の材料は残留応力や加工硬化により硬度が上昇することがよくあります。試験片のエッジに近すぎる圧痕は、変形を制御する材料が不十分となり、不正確な硬さ測定値につながります。定められた規格を遵守することで、このような誤差を防ぐことができます。

ビッカース硬さ

ASTM規格による:

2つの圧痕または1つの圧痕と試験片の端の間の距離は、圧痕の対角線(dV)の少なくとも2.5倍でなければならない。

ISO規格による:

2つの圧痕の中心間の距離は、鋼、銅、銅合金の場合は圧痕の対角線(dV)の少なくとも3倍、軽金属、鉛、錫、およびそれらの合金の場合は少なくとも6倍でなければならない。

くぼみの中心から試験片の端までの距離は、鋼、銅、銅合金の場合は対角線(dV0)の少なくとも2.5倍、軽金属、鉛、錫、およびそれらの合金の場合は少なくとも3倍でなければならない。

くぼみの中心から試験片の端までの距離は、鋼、銅、銅合金の場合は対角線(dV0)の少なくとも2.5倍、軽金属、鉛、錫、およびそれらの合金の場合は少なくとも3倍でなければならない。

ヌープ

ASTM規格による:

2つの圧痕間の距離は、少なくとも圧痕の対角線(dK)の2倍、圧痕の幅(dW)の2.5倍でなければならない。圧痕の中心から試験片の端までの距離は、圧痕の対角線(dK)の1倍以上、または幅(dW)の2.5倍以上でなければならない。

ロックウェルとブリネル

ASTMおよびISO規格による:

隣接する2つの圧痕の中心間の距離は、圧痕の直径(d)の少なくとも3倍でなければならない。

圧痕の中心から試験片の端までの距離は、圧痕の直径の少なくとも2.5倍でなければならない。

圧痕の中心から試験片の端までの距離は、圧痕の直径の少なくとも2.5倍でなければならない。

ISO規格による:

2つの圧痕間の距離は、少なくとも圧痕の対角線(dK)の2倍、圧痕の幅(dW)の3.5倍でなければならない。くぼみの中心から試験片の端までの距離は、くぼみの対角線(dK)または幅(dW)の3.5倍以上でなければならない。

ソリューションの検索

フルラボ金属組織ソリューション

さらに詳しい情報が必要ですか?ソリューションのセクションでは、技術記事の閲覧、推奨処理方法の検索、業界別ソリューションなどをご覧いただけます。

クイックリンク

製品カタログ

ビューラー製品カタログの全製品を見る

材料別メソッド

材料からメソッドを選択

Europe | EN

Europe | EN